元芳你怎么看补记

五零武林

2015-11-25

五零武林

2015-11-25

1.9万

45

首先感谢甲友们对前一帖的关注和回复,作为一线的机手时间不是能自由安排,不能及时一一回应,谨向各位致以真诚的歉意。近期国Ⅲ排放标准将用于工程机械设备,节能是一项必要的举措和技术进步的必然结果,综合前贴中的遗漏和对新技术的一些个人认知,写了这篇补记。这一次,依然按从前到后的顺序来展开。

出于对装载机设计的关注,在豆丁网上看了多篇

有关的论文,以了解专业设计的依据和考量,结果挺让人失望的。虽然论文中的公式不全懂,但多数论文的依据是其他的论文或专著,设计过程就像是做纯粹的经典力学数学题一样。而这类数学题目是将现实世界抽象化,或者说把研究对象认定为静滞不变,这与事物的动态变化的本质是相矛盾的。

举例来说,在多数论文中,采用的反转六连杆机构(也就是指单摇臂Z形连杆)中的铲斗铲装初始状态是在斗平放地面向前倾3-5度斗后端不接地来计算,与现实中运用机器的实际状态就不符。实际工况下,为保持(清理)地面平整、减轻铲刃铲齿的磨损,希望铲斗能有一定的保持给定方向的能力,铲斗底销中心水平地面应该在16至20公分。这是某位教授的论点,个人经验也证实底销越低的机型平场更好用,底销部位在地面的支撑作用使铲刃挖掘力更能接近理论值。但这一部但要注意加厚处理以对抗磨损。底销中心较高的铲斗前倾,斗齿尖在驱动力作用下就有向下刺进的作用,物料逐渐堆积的重力和摩擦阻力又会加重这一趋势,如果地面不够坚硬,不做调整的一直在同一地点铲料就是全新车也会铲出一个洼坑,时间越久,距离越长,洼坑向下越深越陡。底销越高,只要铲刃偏离平面位置,外阻力就会使立即使这种偏离向上(下)方迅速加大,对应的操作就要眼疾手快。这一设计理念还把铲斗连杆摇臂的弹性形变排除在外。通常国内设计的单摇臂Z形连杆的工作装置铲斗和大臂铰接点与斗底平面的距离都较大,而Z形连杆机构的最大掘起力又是在斗齿稍稍高于平面位置(因此Z形反转六连杆并没有正转机构更适合向下挖掘硬土),稍加分析就可以知道这一缺陷会导致工作装置在硬度差些的场地平场时不好用,不是往深钻就是向上漂。这样的设计,依据的只是在较硬实的地面铲装的单一工况,似乎装载机只能干这一种活,和字面意思一样。

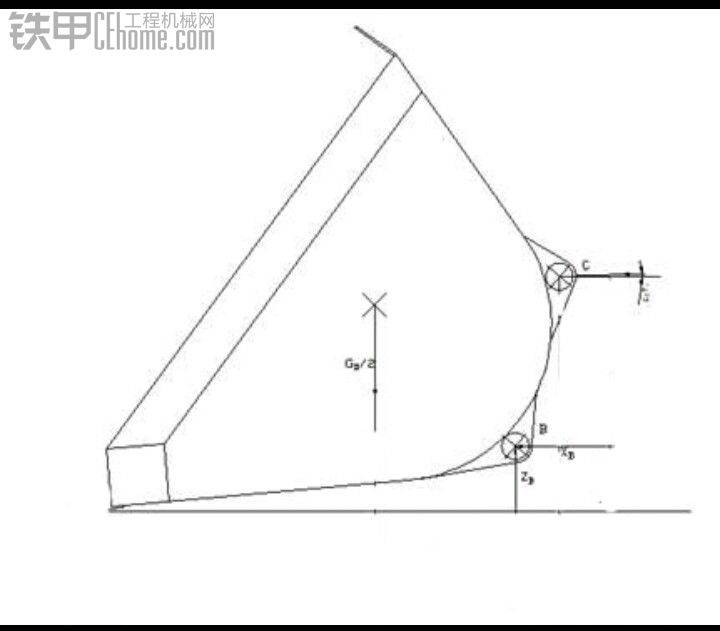

装载机在铲装、堆积物料,物料阻力大到使轮胎接近实际驱动力,因轮胎驱动力受地面状态影响并不总能达到理论值,这时就需要用较大的动臂提升力来使铲斗能突破物料包围完成作业。较大的动臂提升力更易完成联合铲装动作,不过分依赖于轮胎驱动力因而使轮胎摩损减轻廷长寿命。于是工作装置的大致形式就应该是下图。

前面说的是纵向的问题,现在来说横向。在过去设计的龙工850以及类似的产品的工作装置(也就是所说的双摇臂),优点在于铲装推平时有较好的铲斗保持能力和较大的动臂提升力。缺点也很明显,由于两摇臂分隔距离远(和国外同类布置比),一方面使铲斗后背面受拉力分为三段,可以不用太大的加强。但限于液压油路设计为强制同步,在偏载时两个铲斗油缸不能实现负重侧力量的自动加大,另一侧自动减小,就会使铲斗扭曲加速多个轴销和套的磨损。动臂支承用腰轴式,用的轴销和套都很细小,负荷应力大,在应对外负载的反向力时油缸大腔至多路阀的通路受压高,对材质要求高。腰轴外侧的还不做任何的隔离泥水的尝试,打了黄油也保不住多久。单摇臂的铲斗需要在摇臂拉杆位置作大余量的加强筋。直形动臂卧式油缸实用提升力小,相应油缸壁油路的受力也小一些,但活塞杆受到的弯曲力矩比立式油缸大得多。偏载不能避免,有时为完成工作还得故意偏载,为改善双摇臂的扭曲现象,本人设想在两铲斗油缸大腔管路上串联一个剖面为H形的梭阀,H的两竖为比管径略大的通道,中间一短横为梭阀。那一侧压力升高那一侧流量加大。

世间万物本就找不出绝对完美,有利就有有敝,只在于各自的比例。所以个人认为在5吨级重载车型上应当采用像卡特990H那样的动臂形式(摇臂可单可双,动臂油缸后支承在下铰接附近)。轻载车型可以采用单摇臂直形动臂形式。至于为什么现在单摇臂直形动臂越来越普遍?原因在于国内在引进这类结构时,进行压低成本改动。和国外原版的比较包括省略了动臂必要的弧度、动臂油缸由基本水平改成倒挂、液压压力的下调(20M P以上降至15.5Mp)等。虽然表面上三项和时间短了,但液压功率转化为工作装置输出的驱动力的效率低了,换言之液压糸统发热量大了,以前没有液压油散热器现在不能不装了,节能更像是画饼充饥了。

类似临工953N这样的中等轴距的节能型装载机正逐渐赢得市场的认可。不过它的整体布置还有优化的空间。比如它的后部空间非常大,水箱那能放下18升油桶,如果动力总成向后移,相应对铰接传动轴作必要的改动,那它就能更平稳。

节能就意味着运行成本的下降,利润上升。节能并不是说运行过程需要的功率小了,它是指传输过程中的损耗少了,同等发动机功率能完成更多的工作量了。要实现节能,不能靠小改小闹,本质上更要求在充分分析工作过程,针对各分时段各分糸统对功率的需求,使传动系统能适应能保障它的实现。发动机输出的功率分配给行走系统和液压糸统,工作过程中二者间是一个此消彼涨的动态过程。以装车为例来说,铲斗接触料堆至一定深度未收斗或提大臂时,驱动力消耗了全部动力;工作装置一动作,就会从总量中分走一部分至液压糸统。装满料倒车时驱动力重新占用全部动力。举斗对向车厢时,需要尽快并升铲斗至需要的高度,驱动力不需要那么大,这时就应当从驱动功率中分出多余的给液压糸统。国外应用的全液压装载机或者在液力传动装载机上装用变量液压糸统,就是依据于此。而国内外最大的差距就在于传动糸统上,根源在于从原材料供应、加工工艺和行业组织流通这整个机械工业的落后。也就是说国内造不出(或者是照虎画出了猫),要好的就要用高价进口。不信你看所谓高档机型的发动机变速箱桥等不是进口就是授权生产的,单价不高才怪。目前纯国产装载机还能有一些生存空间,靠的是低价而从长远来看,外资品牌正在一点点蚕食着这一空间。如果人民币币值抬高,也就是人民币国际上更值钱,使洋品牌的价位降到只比国产高30%-50%,对国产装载机将是灭顶之灾。痛苦的变革终究会来的。

全液压装载机无疑是最符合节能要求的,因为液压系统能轻易地改变功率分配,实现按需供给的理想状态。但它的成本和售价使它不适应中国国情。高效率三元件变矩器和定轴变速箱是当前的合理选择之一。原来的双涡轮变矩器和超越离合

器,一方面分割了变矩器内部液流效率低,另一方面两个涡轮间的转速(矩)不同造成了换档冲击使整体寿命缩短。因为一二级涡轮结构上没有保证一个转一个不转的设计,在泵轮上出来的高速液流始终会作用在两个涡轮上想推动它们以同转速旋转。变量液压系统需要的变量柱塞泵比定量齿轮泵价格高,定变量系统是一种不错的替代方案。它是用增大流量的办法来增大输送给动臂油缸的液压功率加快升臂速度。其实还可以有另一种办法,就是在多路阀上采用手动控制先导溢流阀使单独提升动臂时系统压力提高至18-20Mp,同样能达到目的。在采用单手柄先导操作的机型中,如果能用挖掘机那样的并联多路阀用抗实现转向和工作装置的按需分配,对节能也将有很大贡献,并使自动放平功能不再是必要。在采用湿式桥的机型中,制动产生的大量热能如采用液压油的回流带走散发,必然多耗能,反倒不如用液压驱动干式桥结构用液压系统提供压力能空冷散热简单可靠。常用是从转向泵提取部分压力油存储在蓄能器中作为制动源。从双来神挖那得到的启示,制动压力油也可以从动臂下降时的回油中提取,不会干扰转向操作。

这里单独说一下流量放大转向和双泵合流转向优向两种转向糸统的个人评价。这两种糸统中的转向器的作用是不同的。流量放大系统中,转向器被用作先导压力的开关和调速信号源,其中通过的是低压的先导油路,司机手感虽然轻但对转向角度的控制感(采用先导油路都多少有滞后,而此糸统转向油缸动作猛烈)差。因为转向器本身的结构使它在传输油压时的波动本来就大,打个比方,把一根和好的湿面条从一对齿轮间和从一对压面辊间通过有什么差别?双泵合流转向优先的转向器中流过的是高压油,转向器直接分配高压油进入转向油缸的流量大小和大小,此种转向用个词形容就是硬朗,但需要转的圈数多且手感要重些。而且流量放大转向糸统需要用高质量的零部件来支持它的功能。国外的手柄转向,其实在先导式多路阀上添加一根转向糸统阀芯,用在挖掘机上手柄操控多路阀的方式就能实现。

就先想到这么多,不恰当的地方请大家指正。明天开始又要昏天黑地的抢工期,甲友们的回复可能不能及时回应,多谅解。哦,差点漏了。管理员能不能问一下,那家厂商要招试车员,有什么要求?

-

五零武林

2015-12-26

五零武林

2015-12-26

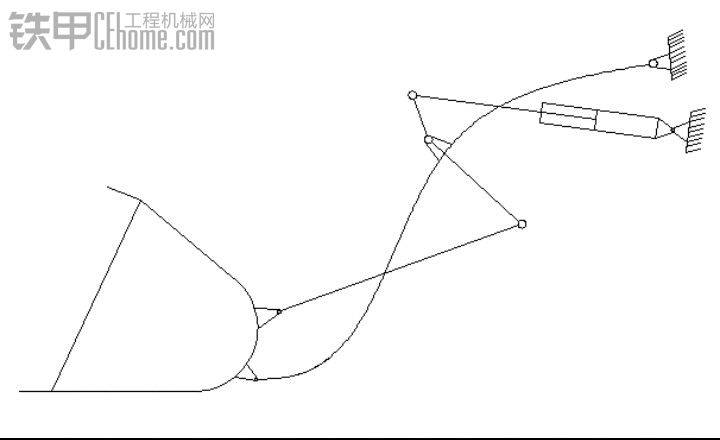

推荐你看一下约翰迪尔W L56装载机,动臂用大弧形,动臂油缸前端支点在动臂两铰点连线中间点,油缸轴线与动臂两铰连线约成45度,获得了与立式油缸双摇臂车相同的提升力,总体上看综合了单双摇臂的优点。

-

gzzdjx

2015-12-26

gzzdjx

2015-12-26

花了一晚上时间看完了,基本懂你意思了,但是呢卧式的和悬挂式的大臂油缸有啥优劣啊,没看到结论。卧式油缸受到的是横向的冲击,悬挂式的是收到纵向的冲击多一点,暴力操作油缸会被扭曲,而且油缸与车架的轴销套更损坏率理论上要比卧式的高,但是掘起力要比卧式的要高,卧式的油缸举升大臂的时候浪费了好多力矩。现在铲车基本都用的是卧式的,这个是不是选择浪费能耗的基础上,摒弃了悬挂式的高故障率?大哥,我说了好多,都是个人的理解,不太懂车,请多多指教啊

-

洛阳yc小35-6

2015-12-25

洛阳yc小35-6

2015-12-25

没有楼主厉害,都是我没有好好学习啊,你的这帖子很好可是我这只能看出个大概意思,还是得顶楼主

-

五零武林

2015-12-25

五零武林

2015-12-25

-

洛阳yc小35-6

2015-12-25

洛阳yc小35-6

2015-12-25

读书少不懂,就知道我现在都是用的国四的油,国三的便宜得跑好好远才能买到,还得找中石油加油站,中石化里很少见到,我一直用中石化的,,怎么说呢我都可以在中石化加油站加油打欠条的,这个好像很少有人能赊账的吧:$:$:$:$:)

-

五零武林

2015-12-25

五零武林

2015-12-25

由于国内在大吨位装载机技术上对国外技术的依赖,在国外用8吨级干的活在中国变成了加长(甚至超长)臂5吨级来干,典型的中国特色。如果有完善的工业基础,100%国产8吨级产品能有它该有的市场位置,用8吨级产品比用5吨加长臂的均摊成本更便宜。

-

gzzdjx

2015-12-25

gzzdjx

2015-12-25

-

SONATA

2015-12-25

SONATA

2015-12-25

国内现在的车普遍较高,双摇臂的能加长装两米三斗厢高度的半挂?

-

黄成

2015-12-18

黄成

2015-12-18

我怎么看 我用手机看

-

李普60小挖机

2015-12-18

李普60小挖机

2015-12-18

五零武林

2015-12-26

五零武林

2015-12-26

gzzdjx

2015-12-26

gzzdjx

2015-12-26

洛阳yc小35-6

2015-12-25

洛阳yc小35-6

2015-12-25

五零武林

2015-12-25

五零武林

2015-12-25

洛阳yc小35-6

2015-12-25

洛阳yc小35-6

2015-12-25

五零武林

2015-12-25

五零武林

2015-12-25

gzzdjx

2015-12-25

gzzdjx

2015-12-25

SONATA

2015-12-25

SONATA

2015-12-25

黄成

2015-12-18

黄成

2015-12-18

李普60小挖机

2015-12-18

李普60小挖机

2015-12-18